(1)活性炭吸附

利用活性炭微孔能吸收有机性物质的特性,把有机性废气中的有机溶剂吸附到活性炭中并浓缩,经吸附净化后的气体达标直接排空,其实质是一个物理的吸附浓缩的过程。活性炭吸附饱和以后,定期更换。

①吸附效率高,适用面广;

②维护方便,无技术要求;

③能同时处理多种混合废气。

有机废气活性碳吸附塔广泛用于家具木业、化工涂料、金属表面处理等喷涂、喷漆、烘干等产生有机废气及异味场所,采用优质吸附活性碳作为吸附媒介,有机废气通过多层吸附层进行过滤吸附,从而达到净化废气的目的。

(2)喷淋塔洗涤

根据臭气的成分利用强酸(硫酸)、强碱(氢氧化钠)、强氧化剂(次氯酸钠)作为洗涤喷淋溶液与气体中的臭气分子发生接触,使气相的臭味成分转移至液相,并借助化学药剂与臭味成分中和、氧化反应去除臭味物质。

1)处理能力强,多种混合有机废气处理效果理想;

2)操作简便易行,自动化智能控制系统,安全高效,免维护;

3)封闭式塔体结构,室内外皆可使用;

4)吸收去除效率高,设备结构紧凑,占地面积小,维护管理简单方便;

5)设备运行平稳,低噪音,能耗小,运行成本低。

1)各种有害气体如H2S、SOx、NOx、HCI、NH3、CI2等气体的处理;

2)垃圾中转站、污水处理场的除臭装置;

3)半导体光电业的排气处理;

4)垃圾填埋场的渗出水、贮留池废气处理;

5)焚化炉及工业炉等排放的废气处理。

(3)光氧催化

光氧催化设备是利用UV紫外线灯管进行有机废气处理的一种设备,能够有效的将化工废气中的恶臭物质通过光化学降解方式净化。光催化氧化反应装置可有效改善厂区臭味,以及周围的空气环境。

1)高效除恶臭。

2)无需添加任何物质。

3)适应性强。

4)运行成本低。

5)设备占地面积小,自重轻。

光氧催化设备广泛用于炼油厂、橡胶厂、皮革厂、印刷厂、化工厂、中西药厂、金属铸造厂、塑料再生厂、喷涂溶剂等有机和无机物恶臭气体的脱臭净化处理、餐饮业、喷漆车间、油墨印刷、喷涂车间、化工、医药、橡胶、食品、印染、造纸、酿造等生产过程中产生的有毒有害废气。

(4)低温等离子体

当外加电压达到气体的放电电压时,气体被击穿,产生包括电子、各种离子、原子和自由基在内的混合体。低温等离子体降解污染物是利用这些高能电子、自由基等活性粒子和废气中的污染物作用,使污染物分子在极短的时间内发生分解,以达到降解污染物的目的。

1)净化效率高。

2)安全、可靠性强。

3)维修方便。

4)能耗低、噪音小

1)可治理污染源有:GMP无菌车间、燃烧废气源、污水处理厂、车间环境、仓储环境、喷漆工艺废气、化工罐区、压滤机房、反应釜源等。

2)广泛应用于:石油化工、造纸业、纺织印染、制革业、化纤行业、橡胶行业、饲料加工、化学合成、化学助剂、生物化酵等行业和领域。

(5)蓄热式燃烧

蓄热式燃烧设备(Regenerative Thermal Oxidizer,简称RTO)是一种用于处理中高浓度的挥发性有机废气的节能环保装置,由陶瓷蓄热床、自动控制阀、燃烧室和控制系统等组成。蓄热床底部的自动控制阀分别与进气总管和排气总管相连,蓄热床通过换向阀交替换向,将由燃烧室氧化来的高温气体的热量蓄留,并预热进入蓄热床的有机废气;预热到一定温度(约760~850℃)的有机废气在燃烧室发生氧化反应,生成二氧化碳和水,得到有效净化。

1)可选方案多:RTO蓄热燃烧设备可以有两床式、三床式及旋转式等多种可选工艺;

2)适用范围广:RTO可处理绝大多数成分的VOCs废气,由于没有使用催化燃烧设备的催化剂,因此不存在催化剂中毒等情况发生,适应性好;

3)去除效率高:三室RTO蓄热燃烧设备的废气净化率最高可达到99%以上,适用不同工况;

4)运行更平稳:熄火保护、超温报警及PLC系统等多项设施实现多重实时监测,可实现故障自检排除功能,确保设备运行更安全;

5)经济效益高:可按需配置余热装置,实现余热充分分配和利用,使设备的热交换和热回收效率更高,大大节约运行成本。

1)适用有机废气种类:烷烃、烯烃、醇类、酮类、醚类、酯类、芳烃、苯类等碳氢化合物有机废气。

2)有机物低浓度(同时满足低于25%LEL)、大风量。

3)废气中含有多种有机成分、或有机成分经常发生变化。

4)含有容易使催化剂中毒或活性衰退成分的废气。

(6)布袋除尘

含尘烟气由进风口经导流系统进入各单元灰斗,大颗粒粉尘由于惯性碰撞、自然沉降等作用直接落入灰斗,其余粉尘随气流进入中箱体过滤区,粉尘积附在滤袋外表面,过滤后的洁净气体透过滤袋经上箱体、排风管排出。

1)除尘效率高,一般在99%以上,除尘器出口气体含尘浓度在数十mg/m3之内,对亚微米粒径的细尘有较高的分级效率。

2)处理风量的范围广,小的仅1min数m3,大的可达1min数万m3,既可用于工业炉窑的烟气除尘,减少大气污染物的排放。

3)结构简单,维护操作方便。

4)在保证同样高除尘效率的前提下,造价低于电除尘器。

5)采用玻璃纤维、聚四氟乙烯、P84等耐高温滤料时,可在200℃以上的高温条件下运行。

6)对粉尘的特性不敏感,不受粉尘及电阻的影响。

袋式除尘器是一种干式滤尘装置。广泛应用于各个工业部门中,用以捕集非粘结非纤维性的工业粉尘和挥发物,捕获粉尘微粒可达0.1微米。

(7)脱硝技术

1、SNCR技术

选择性非催化还原(Selective Non-Catalytic Reduction,以下简称为SNCR)技术是一种成熟的商业性NOx控制处理技术。SNCR方法主要在800~1250℃下,将含氮的药剂喷入烟气中,将NO还原,生成氮气和水,如下图所示。

1)脱硝效果满足要求:SNCR技术应用在大型煤粉锅炉上,长期现场应用一般能够达到50%以上的NOx脱除率。

2)还原剂多样易得:SNCR技术中使用的脱除NOx的还原剂一般均为含氮化合物,包括氨、尿素、氰尿酸和各种铵盐(醋酸铵、碳酸氢铵、氯化铵、草酸铵、柠檬酸铵等)。其中,实际工程应用最广泛,效果最好的是氨和尿素。

3)无二次污染:SNCR技术是一项清洁的脱硝技术,没有任何固体或液体的污染物或副产物生成。

4)经济性好:由于SNCR的反应热源由炉内高温提供,不需要昂贵的催化剂系统,因此投资和运行成本较低。

5)系统简单、施工时间短:SNCR技术最主要的系统就是还原剂的储存系统和喷射系统,主要设备包括储罐、泵、喷枪及其管路、测控设备。由于设备相对简单,SNCR技术的安装期短,小修停炉期间即可完成炉膛施工。

6)对锅炉无影响:SNCR技术不需要对锅炉燃烧设备和受热面进行改动,也不需要改变锅炉的常规运行方式,对锅炉的主要运行参数不会有显著影响。

适用于锅炉、链条炉、循环流化床、回转窑炉等烟气脱硝。

选择性催化还原(Selective Catalytic Reduction,以下简称为SCR)技术是目前降低NOx排放量最为高效,且是国内外应用最多最成熟的技术,脱硝率可达80%以上。SCR烟气脱硝系统采用氨气作为还原介质。SCR DeNOx装置的主要组成部分包括一个装催化剂的反应器,一个氨储罐和一个还原剂注入系统,国外较多使用无水液氨。其基本原理是把符合要求的氨气喷入到烟道中,与原烟气充分混合后进入反应塔,在催化剂的作用下,并在有氧气的条件下,氨气选择性地与烟气中的NOx(主要是NO、NO2)发生化学反应,生成无害的氮气(N2)和水(H2O)。主要反应化学方程式为:

4NO + 4NH3 + O2 → 4N2 + 6H2O

6NO2 + 8NH3 → 7N2 + 12H2O

NO + NO2 + 2NH3 → 2N2 + 3H2O

选择性反应意味着不发生NH3与SO2的反应,但在催化剂的作用下,烟气中的少量SO2 会被氧化成SO3,其氧化程度通常用SO2/SO3转化率表示。在有水的条件下,SCR中未反应的的氨与烟气中的SO3反应生成硫酸氢氨(NH4HSO4) 与硫酸氨(NH4)2SO4等一些对反应有害的物质。

1)脱硝效率高,一般可达80%以上,最大脱硝率可大于90%。

2)工艺设备紧凑,运行可靠。

3)还原后的氮气放空,无二次污染。

4)烟气成分复杂,某些污染物可使催化剂中毒。

5)烟气中的粉尘微粒可覆盖催化剂的表面,使其活性下降;

6)系统中存在一些未反应的NH3和烟气中的SO2作用,生成易腐蚀和堵塞设备的(NH4)HSO4或(NH4)2SO4。

适用于温度适宜的锅炉、链条炉、循环流化床、回转窑炉等烟气脱硝。

3、臭氧技术

臭氧脱硝过程中对NO 的氧化机理进行了研究,对臭氧在烟道的投放、布气方式、气相混合方式,温度控制影响、粉尘影响等做了全面的模拟实验,总结了烟构建出O3与NOX之间详细的化学反应机理,该机理比较复杂。在实际试验中,可根据低温条件下臭氧与NO 的关键反应进行研究。

低温条件下,O3与NO 之间的关键反应如下:

NO+O3→NO2+O2

NO2+O3→NO3+O2

NO3+NO2→N2O5

2NO+O2=2NO2

4NO2+O2+2H2O=4HNO3

2NO+O2=2NO2

4NO2+O2+2H2O=4HNO3

2HNO3+Ca(OH)2=Ca(NO3)2+2H2O

与气相中的其他化学物质如 CO,SOx 等相比,NOx 可以很快地被臭氧氧化,这就使得 NOx 的臭氧氧化具有很高的选择性。因为气相中的 NOx 被转化成溶于水溶液的离子化合物,这就使得氧化反应更加完全,从而不可逆地脱除了 NOx,而不产生二次污染。经过氧化反应,加入的臭氧被反应所消耗,过量的臭氧可以在喷淋塔中分解。除了 NOx之外,一些重金属,如汞及其他重金属污染物也同时被臭氧所氧化。烟气中高浓度的粉尘或固体颗粒物不会影响到 NOx 的脱除效率。

1)更灵活。

2)施工便捷。

3)易于维护、操作管理简单。

4)可以随锅炉负荷的变化调整发生量,降低能耗。

臭氧氧化脱硝可应用于:以煤、焦炭、褐煤为燃料的公用工程锅炉;以燃气、煤、重油为燃料的工业锅炉;铅、铁矿、锌/铜,玻璃、水泥加工、生产的各种炉窑;用于处理生物废料,轮胎及其他工业废料以燃气、煤、重油为燃料的工业锅炉;铅、铁矿、锌/铜,玻璃、水泥加工、生产的各种炉窑;用于处理生物废料,轮胎及其他工业废料

(8)脱硫技术

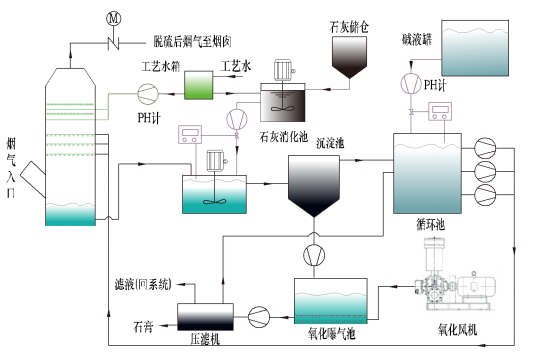

1、石灰石膏法

采用石灰石或石灰作为脱硫吸收剂,石灰石经破碎磨细成粉状与水混合搅拌成吸收浆液,当采用石灰为吸收剂时,石灰粉经消化处理后加水制成吸收剂浆液。在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及鼓入的氧化空气进行化学反应从而被脱除,最终反应产物为石膏。

1)脱硫效率高达95%以上,有利于地区和电厂实行总量控制。

2)技术成熟,设备运行可靠性高(系统可利用率达98%以上)。

3)单塔处理烟气量大,SO2脱除量大。

4)适用于任何含硫量的煤种的烟气脱硫。

5)对锅炉负荷变化的适应性强(30%~100%额定蒸发量)。 .

6)设备布置紧凑,减少了场地需求。

7)处理后的烟气含尘量大大减少。

8)吸收剂(石灰石)资源丰富,价廉易得。

9)脱硫副产物(石膏)便于综合利用,经济效益显著。

2、双碱法

基本化学原理可分为脱硫过程和再生过程两部分。钠-钙双碱法[Na/Ca]采用纯碱启动,钠碱吸收SO2、石灰再生的方法。其基本化学原理可分脱硫过程和再生过程。

脱硫过程:

Na2CO3 + SO2 → Na2SO3 + CO2 (1)

2NaOH + SO2 →Na2SO3 + H2O (2)

Na2CO3 + SO2 + H2O → NaHSO3 (3)

(1)式为吸收启动反应式;

(2)式为主要反应式,pH>9(碱性较高时)

(3)式为当碱性降低到中性甚至酸性时(5<pH<9)

再生过程:

2NaHSO3 + Ca(OH)2 → Na2SO3 + +CaSO3↓ + 2H2O (5)

Na2SO3 + Ca(OH)2 → 2NaOH + CaSO3↓ (6)

1)投资省、脱硫效率高;

2)技术成熟,运行可靠性高;

3)对操作弹性大,对燃烧煤种含硫量的变化适应性强;

4)再生和沉淀分离在塔外,大大降低塔内和管道内的结垢机会;

5)钠碱循环利用,损耗少,运行成本低;

6)灰水易沉淀分离,可大大降低水池的投资;

7)钠碱吸收剂反应活性高、吸收速度快,可降低液气比,从而既可降低运行费用,又可减少水池、水泵和管道的投资;

3、镁法脱硫

氧化镁湿法脱硫工艺(简称:镁法脱硫)与石灰-石膏法脱硫工艺类似,它是以氧化镁(MgO)为原料,经熟化生成氢氧化镁(Mg(OH)2)作为脱硫剂的一种先进、高效、经济的脱硫系统。在吸收塔内,吸收浆液与烟气接触混合,烟气中的二氧化硫与浆液中的氢氧化镁进行化学反应从而被脱除,最终反应产物为亚硫酸镁和硫酸镁混合物。如采用强制氧化工艺,最终反应产物为硫酸镁溶液,经脱水干燥后形成硫酸镁晶体。

反应过程

1、熟化

MgO+H2O —>Mg(OH)2

2、吸收

SO2 + H2O—> H2SO3

SO3 + H2O—> H2SO4

3、中和

Mg(OH)2+ H2SO3 —> MgSO3+2H2O

Mg(OH)2+ H2SO4 —> MgSO4+2H2O

Mg(OH)2+2HCl—> MgCl2+2H2O

Mg(OH)2+2HF —>MgF2+2H2O

4、氧化

2 MgSO3+O2—>2MgSO4

5、结晶

MgSO3+ 3H2O—> MgSO3·3H2O

MgSO4+ 7H2O —>MgSO4 ·7H2O

1、反应性好,脱硫效率高

2、运行可靠性高

3、造价低

4、运行费用低

5、副产品回收的经济效益高

4、氨法脱硫

该工艺利用氨液吸收烟气中的SO2生成亚硫酸铵溶液,并在富氧条件下将亚硫酸氨氧化成硫酸铵,再经加热蒸发结晶析出硫酸铵,过滤干燥后得化肥产品。主要包括吸收过程、氧化过程和结晶过程。

(1)吸收过程

在脱硫塔中,氨和SO2在液态环境中以离子形式反应: 2NH3+H2O+SO2 → (NH4)2SO3 (NH4)2SO3+H2O+SO2 → 2NH4HSO3

随着吸收进程的持续,溶液中的NH4HSO3会逐渐增多,而NH4HSO3已不具备对SO2的吸收能力,应及时补充氨水维持吸收浓度。

(2)氧化过程

氧化过程主要是利用空气生成(NH4)2SO4的过程: (NH4)2SO3+O2 → (NH4)2SO4 NH4HSO3 +O2 → NH4HSO4 NH4HSO4 +NH3 → (NH4)2SO4

(3)结晶过程

氧化后的(NH4)2SO4经加热蒸发,形成过饱和溶液,(NH4)2SO4从溶液中结晶析出,过滤干燥后得到化肥产品硫酸铵。

1)脱硫效率高:在液汽比为2.5时,脱硫效率就可达95%以上;

2)工程投资、运行费用较低,为石灰-石膏工艺的40%左右;

3)工艺流程简单,系统设备少,从而提高了系统的可靠性,降低了维护和检修费用;

4)占地面积小,且系统布置灵活,非常适合现有机组的改造和场地紧缺的新建机组;

5)氨法烟气脱硫烟气脱硫设备能源消耗低,如电耗、水耗等;

6)对锅炉负荷变化的适用性强,负荷跟踪特性好,启停方便,可在40%负荷时投用,对基本负荷和调峰机组均有很好的适用性;

7)对燃煤硫分的适应性强,可用于0.3%~6.5%的燃煤硫分。且应用于中高硫煤(≥2%)时,副产物价值可以超过运行成本,其经济性非常突出;

8)氨法烟气脱硫烟气脱硫设备通过科学设计,使系统做到完全水平衡,无脱硫废水排放,不会造成二次污染。

公司名称:陕西领清环保科技有限公司 邮 编:710016 邮 箱:lingqinghuanbao@163.com 地 址:陕西省西安市莲湖区永安路29号 版权所有:陕西领清环保科技有限公司 备 案 号:陕ICP备17015354号-1 | 商务热线:田先生18392296222 技术咨询:宋先生18629600886 招聘热线:宋先生18629600886 |